Eine Kurzgeschichte über eine technische TSP-Demonstration von Thomas Dickmann

Bezeichnend ist die Ansicht des 3776 m hohen Stratovulkans Fuji. Kaum sind Schnappschüsse ohne die weiterwachsende Verkehrsinfrastruktur im Land der aufgehenden Sonne noch möglich. Während sich hier eine hochgebaute Autobahn durch die bizarre Berglandschaft Honshus schlängelt, sitzen Dirk und ich in einem Shinkansen Hochgeschwindigkeitszug, der sich mit 300 km/h am Berg Fuji vorbeimogelt. Wir sind auf dem Weg nach Nagoya, wo wir nach gut einer Stunde ab Tokyo Shinagawa ankommen werden.

Ein weiteres Bauwerk der Zukunft erwartet uns. Denn hier baut Central Japan Railway die nächste Generation von Hochgeschwindigkeitsstrecken - die Magnetschwebebahn. Sie soll die knapp 300 km lange Strecke dann statt in 70 Minuten bereits in 40 Minuten zurücklegen. Das ist mit einer Höchstgeschwindigkeit von 500 km/h erreichbar.

Das Projekt ist umstritten - ja, wir reden hier von Japan - denn ähnlich wie in anderen Teilen der Erde befürchten Bauern, dass ihre Felder oberhalb der langen Tunnelstrecken nicht mehr ausreichend bewässerte werden können, wenn Flüsse wie der Oi Niedrigstände erfahren, wenn Wasser unterirdisch zu den Tunneln fliesst.

Und tatsächlich, unsere Fahrt von Nagoya führt uns durch eine liebliche Landschaft vorbei an Trockenfeldern, was wohl eher dem trockenen Winterwetter zuzuschreiben ist. Wir erreichen unser Ziel, eine Maglev-Tunnelbaustelle der Niederlassung Nagoya. Wir sind gekommen, um dem hiesigen Bauunternehmer Shimizu unser neues TSP 603-Impact System vorzuführen.

Eigentlich ist TSP 603-Impact eher für den Einsatz in Tunnelbohrmaschinen vorgesehen. Es soll immer dann seismische Wellen an der Tunnelwand anregen, wenn die Maschine Ihren Hub beendet hat. Treffen diese Wellen auf Störungen im Gebirge, werden sie an diesen reflektiert und können von den TSP-Empfängern aufgezeichnet werden. Diese befinden sich 1.5 m tief im Gebirge entlang der Tunnelwand links und rechts. Zusammen mit Ihren Transceivern wandeln sie die Signale in digitale Daten und senden sie drahtlos über ein WiFi Modul an den Tablet-PC des Operators. Dieser steuert den Hammer auch über eine drahtlose Fernsteuerung mit dem Tablet. So liegen im vorderen Arbeitsbereich der TBM keine Kabel im Weg herum und sie können auch nicht abgerissen werden. Damit wird das seismische Vorhersagesystem für den Tunnelbauer quasi unsichtbar und arbeitet nur dann, wenn es vom Tablet Befehle erhält.

Unsere Maglev-Baustelle wird wie in den meisten Fällen in Japan im konventionellen Sprengvortrieb aufgefahren. Japanische Unternehmer wissen um die Risiken der örtlichen Geologie und bauen daher in kurzen Sprengrunden von 1 bis 1.5 Metern bei vier Abschlägen am Tag. Zusätzlich baut Shimizu auf die geologischen Vorhersagen des TSP Systems und setzt es hier regelmässig ein. Shimizu unterhält dafür zwei TSP 303 Systeme, die am Hauptsitz in Tokio stationiert sind. Aufgrund der eher geringen Vortriebsraten können die Systeme dann jedes Mal auf die Baustelle abberufen werden, wenn es wieder nötig wird. Dafür rückt das TSP-Expertenteam aus Tokio zusammen mit der Ausrüstung an.

In wenigen Stunden ist alles erledigt und das Team rückt wieder ab, um sich um die sofortige Auswertung der Daten zu kümmern. In einem TBM-Vortrieb hingegen bliebe das System auf der Baustelle, denn zumindest der Impakthammer wäre hinter dem Schneidrad fest installiert, während die Receiver/Transceiver regelmässig nachgeführt werden würden. In diesem Fall werden so viele Daten auf dem Tablet gesammelt, bis ein nächster Prognosebereich geliefert werden kann. Die Daten werden mittels Cloudtransfer zu den Experten nach Tokio gesendet, wo sie binnen Stunden das Ergebnis liefern.

Zurück in unserem Demotunnel der neuen Maglev-Linie. Mittlerweile haben wir zusammen mit unseren fleissigen japanischen Kollegen unseres Vertriebspartnern FTS Ltd. einen kleinen roten Bagger direkt in den Tunnel angeliefert bekommen. Zusammen mit unserer Demoausrüstung statten wir den Bagger mit unserem Impakthammer, der Steuereinheit und einem 8-bar-Kompressor aus. Die beiden letzteren bekommen noch einen Stromanschluss und schon kann der Hammer gegen die Wand schlagen. Alles bestens so weit. Jetzt markieren wir noch die vier Punkte an der Tunnelwand, wo der Bohrwagen die Empfängerlöcher in der Nacht bohren soll.

Am nächsten Tag warten wir auf unseren Einsatz. Ein Abschlag am Vormittag und das nachfolgende Beseitigen des Sprengschutts und die Felssicherung mit Spritzbeton und Felsanker sind erst zu Ende zu bringen. 13:00 Uhr. Wir erhalten grünes Licht und dürfen einfahren. Inzwischen sind auch unsere japanischen Gastgeber aus Tokio eingetroffen. Einige kennen wir bereits und wir sind gut gelaunt und freuen uns auf die Vorführung am Nachmittag.

Während wir die Bohrlöcher für die Empfänger noch prüfen, wird unser neues Produkt in Augenschein genommen. Lichter blitzen und Raunen geht durch das Tunnelgewölbe. Wir sind in unserem Element und dürfen stolz vorführen, wofür wir besonders die letzten zwei Jahre hart gearbeitet haben; genau für diesen Moment, in dem der Kunde in Staunen versetzt wird und uns mit einem schlichten Oohhh Anerkennung entgegenbringt - der simpelsten Japanischen Lautsprache, die Entzücken zum Ausdruck bringt.

Alles läuft nach Plan. Dirk und ich setzen die vier Empfänger und Transceiver in Betrieb und mit dem kleinen Router Koffer haben wir in Sekundenschnelle das TSP eigene WiFi-Netzwerk aufgebaut. Alle Geräte werden erkannt: vier Transceiver und die Steuereinheit des Impakthammer kommunizieren miteinander.

Oohhh!!

Jetzt noch den Baggerfahrer kurz instruieren und dann fährt er den ersten von 30 Schlagpunkten an. Er stellt den Baggerarm, an dem der Hammer hängt, kurz vor der Wand ab und Dirk lässt den Hammer über seinen eigenen pneumatischen Vorschubzylinder gegen die Wand fahren. Er ist gegen die Wand gespannt und alle sind nun auch gespannt, was jetzt passieren wird.

Dirk gibt das Schlagkommando auf dem Tablet und der Hammer fängt an gegen die Wand zu schlagen. Einmal, zweimal, dreimal …alle 10 Sekunden ein Schlag. Am Ende sind es acht Schläge je Position. Fertig! Hammer zurückfahren, Baggerarm zurückfahren und Bagger 1.2 m weiter zum nächsten Schlagpunkt fahren. Baggerarm bis kurz vor die Wand fahren und den Hammer wieder vorspannen.

Schlagen!

Als der Baggerfahren schon etwas Routine gewonnen hatte, brauchten er und wir 2.5 Minuten pro Schlagpunkt. Sensationell. Und so einfach! Nach 2 Stunden war die ganze Demonstration abgeschlossen und neben dem Japanischen Oohhh gesellte sich nun auch unser schlichtes Puhh!

Mission erfolgreich abgeschlossen .... was den Einsatz im Tunnel betrifft.

Wird der Erfolg nicht auch am tatsächlichen Ergebnis gemessen?

Wie sieht es mit dem Vorhersagebereich aus und zeigen die Daten eine relevante Prognose für den Tunnelbau?

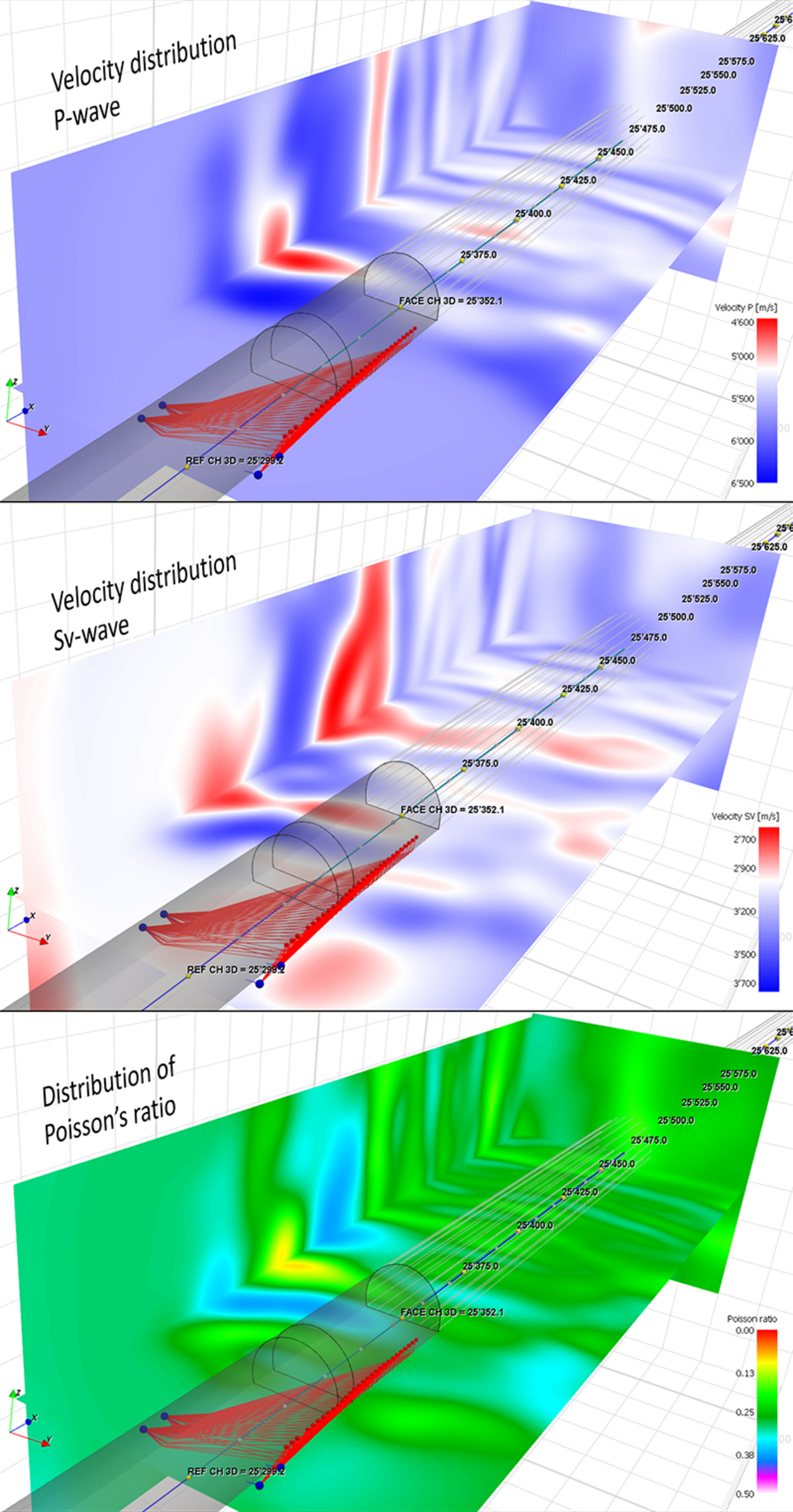

Der Erkundungsbereich des Schlaghammers als seismische Quelle erstreckt sich mehr als 100 m vor der Tunnelbrust! Vorteilhaft waren hier sicherlich auch die günstigen geologischen Verhältnisse mit gutem Granit, der im Bereich zwischen Empfänger- und Quellpunkten eine P-Wellengeschwindigkeit von 5.140 m/s bzw. 2.970 m/ für die S-Welle aufwies. Die Daten zeigen zwei Zonen verminderter Geschwindigkeiten im Vorhersagebereich, die etwa 45 m bzw. 73 m voraus der Tunnelbrust beginnen und auf gestörtes oder brüchiges Gestein hinweisen. Glücklicherweise gibt es keine Anzeichen für eine Wasserhaltung im Gebirge, da die berechneten eher niedrigen Werte für die Poissonzahl in der Nähe des Tunnelprofils nicht darauf hindeuten. Der Tunnelbauer sollte jedoch auf das Gebirgsverhalten achten, das sich auf den nächsten 100 Metern durch das Vorhandensein von Mehrbruch- und Verwitterungszonen oder Tonschichten verschlechtern kann.

Mission erfolgreich abgeschlossen!